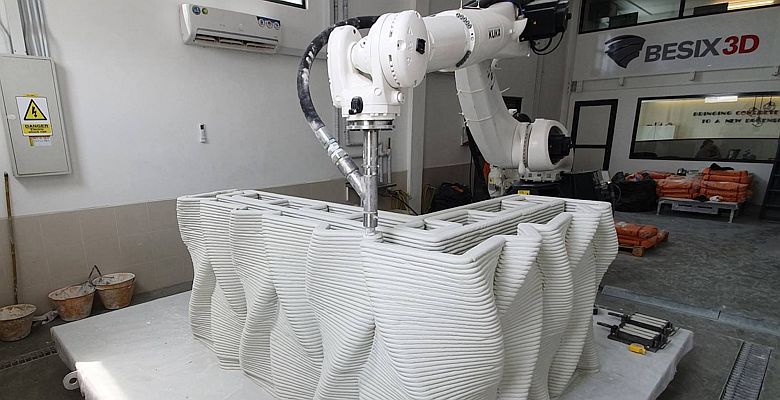

De Belgische Besix Group laat een Kuka robotarm betonnen bouwelementen in 3D printen.

290 panelen van beton vormen de gevel van de Besix 3D-studio in Dubai, onderdeel van de Belgische Besix Group. De panelen werden elk in ongeveer tien minuten met een Kuka robot geprint en meteen ter plaatse aan het gebouw werden gemonteerd. Het was het eerste toonaangevende project van het bouwconcern en geldt als de grootste 3D-geprinte betongevel van de wereld.

3D-printen van beton voorkomt afval en zorgt in slechts uren voor op-maat-gemaakte oplossingen of zelfs hele series. Bouwondernemingen over de hele wereld onderzoeken momenteel de beste methode voor 3D printen. Besix opende speciaal hiervoor in december 2018 een 3D-studio in Dubai en installeerde voor de printtaken een robot van de KR Quantec familie.

3D-geprinte betongevel

Voor Bexis was het vanaf de start van het project belangrijk om een partner te vinden die mee wil denken over het printen in nieuwe dimensies. Die partner heeft het gevonden in Kuka. Samen met de automatiseringsspecialist Kuka uit Augsburg ontwikkelde de onderneming zijn robottoepassing voor 3D printen met beton. Alle gevormde elementen die de klant wenst worden via 3D software vooraf gemodelleerd.

Door 3D-printen is elke vorm individueel en op maat te produceren. Ook complexe wensen zijn met de additieve productie heel goed mogelijk. Als het computermodel klaar is, geeft de software de gegevens door aan de robotarm. Deze heeft aan zijn kop een mondstuk voor 3D printing. Overeenkomstig de instructies print de robot laag voor laag sculpturen, gevelelementen en andere bouwdelen voor gebouwen. Zo ontstaat binnen een uur een twee meter hoge zuil.

Ook wat betreft kleur kan alles op maat van klant worden gemaakt. Voor het printen kunnen in het beton kleurechte pigmenten worden gemengd.

Milieuvriendelijk

Met 3D-printen van beton volgt Besix de ondernemingsdoelstellingen om efficiënte en milieuvriendelijke oplossingen aan te bieden.Ook Kuka hecht met energetisch efficiënte robotoplossingen en kennis aan een duurzame toekomst.

De robot werkt niet alleen heel snel, maar ook bijna geruisloos en milieuvriendelijk. Het vloeibare beton wordt 1:1 in het eindproduct omgevormd – afval ontstaat zo goed als niet. Ook de CO2-emissies worden gereduceerd, omdat de robot het gewenste betondeel direct op de bouwplaats kan printen. Extra transport is dus niet nodig.

Momenteel werkt het Besix 3D-team er met verdere partners aan om milieuvriendelijke betonmengsels voor de additieve productie te ontwikkelen die bij de bouw van golfbrekers worden gebruikt. Ook hier overweegt de onderneming om de Kuka robot ter plaatse te laten printen zodat transportkosten kunnen worden vermeden. Het bedrijf verwacht in de toekomst nog veel projecten samen met Kuka te ontwikkelen. Het overweegt om de productievestiging in Dubai uit te breiden en studio’s in België of Nederland te openen.

Foto: Kuka