Automatisering zorgt voor efficiënte installatie van lichtere zijwanden en bagagebakken van vliegtuigen.

Onder de projectleiding van het Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM) zijn automatiseringsoplossingen ontwikkeld voor de installatie van nieuwe en lichtere componenten. De samenwerking tussen mens en machine zorgt ook voor verbeterde ergonomische werkomstandigheden.

Het Clean Sky 2 – Acclaim project stelde de ontwikkelaars voor de uitdaging om de processtappen zo te automatiseren, dat zowel de doorlooptijd als de complexiteit van het proces wordt gereduceerd. De zijpanelen en bagagerekken moeten automatisch worden opgepakt en naar de cabine en de bagageruimte worden gevoerd.

Demonstratiemodel

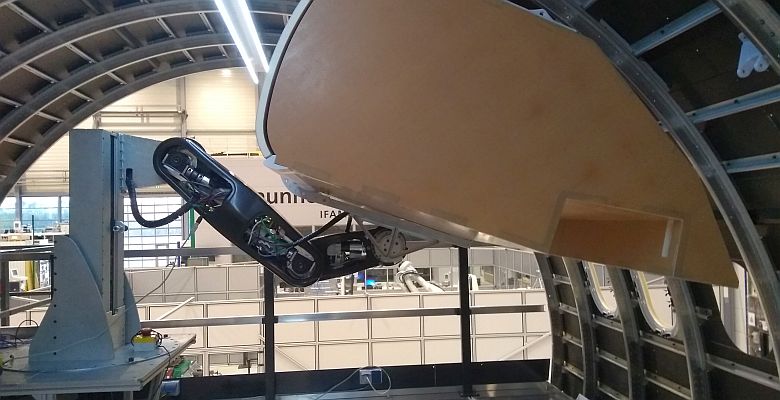

Voor de geautomatiseerde installatie van de nieuw ontwikkelde zijwanden en bagagevakken ontwikkelde Fraunhofer in Stade (bij Hamburg) een demonstratiemodel van een vliegtuigromp met bijbehorende infrastructuur, zoals transportlift en -routes. Het instituut coördineerde ook het R&D-werk van de vier deelnemende partnerconsortia. De geautomatiseerde installatie van de (lichtere) componenten en de kwaliteitscontrole werd uitgevoerd met mobiele robots (AMR's) met sensoren en virtueel gecontroleerd.

Om ze te installeren, moesten de ontwikkelaars ze door nauwe gebieden manoeuvreren en de componenten nauwkeurig positioneren en monteren. Ze hebben dit gerealiseerd door de nieuwe lichtgewicht componenten te installeren in een speciaal ontwikkelde vliegtuigrompdemonstrator. Dit gebeurde met autonome AGV's en lichtgewicht robots, inclusief intelligente grijpers en sensoren, met nauwkeurige installatie en zonder gaten in de respectievelijke posities.

Gewichtsbesparing

De demonstrator voor de vliegtuigromp maakt de noodzakelijke logistieke en installatieprocessen voor de installatie van voeringen en hoedenrekken inzichtelijk. Het bestaat uit een vliegtuigrompgedeelte met een cabine- en laadruimte en een toegangsplatform met transportroutes.

Met een lift kunnen de componenten worden aangevoerd en door de AMR naar de betreffende montageruimte, naar de cabine of het laadniveau worden gebracht. Aan de zijkanten van de platformgangen die naar de ingangen van de cabine of de laadruimte leiden zijn oriëntatiepunten voor de visuele afstandssensoren van de AMR bevestigd. Het geheel is uitgerust met een WLAN-systeem zodat de robots kunnen communiceren met de lift of het bewakingsysteem.

Het projectconsortium heeft lichtere en tegelijkertijd stabielere constructies ontwikkeld voor de zijwanden in de cabine of de laadruimte. Hetzelfde geldt voor de handbagagecompartimenten in de cabine van een vliegtuig uit de Airbus A320-serie. Dankzij nieuw ontwikkelde beugels zijn de componenten automatisch van de vliegtuigconstructie te klikken. Het potentiële gebruik van deze componenten in het vliegtuiginterieur resulteert in een gewichtsbesparing tot 500 kg. De componenten moeten nog wel verschillende kwalificatiestappen doorlopen bij de vlegtuigbouwer.

Logistiek

De AMR maakt autonome logistiek van de componenten mogelijk. Eenmaal op de installatieplaats worden posities met behulp van een camerasysteem bepaald en worden de onderdelen met de grijper geïnstalleerd. Op deze manier kunnen niet alleen aanzienlijke kosten worden bespaard bij industriële productie, maar kan werk worden vervangen dat voorheen ergonomisch kritische posities van de werknemers vereiste.

Het consortium ontwikkelde ook virtual reality-software waarmee de processtappen snel van tevoren kunnen worden gepland en de algehele procesbewaking tijdens het proces kan worden uitgevoerd. De software bewaakt elke stap online en toont via een bewakingsysteem de huidige processtap en de positie van de automatiseringsunit.

Nadat de componenten zijn geïnstalleerd, wordt volledig automatisch een nieuw ontwikkelde kwaliteitscontrole uitgevoerd. Hierbij wordt gebruik gemaakt van een robotunit op een AGV, die is voorzien van een camerasysteem. De geautomatiseerde inspectie toont een aanzienlijk besparingspotentieel en extra consistentie in de evaluatie.

Deelnemers in het project waren onder meer Airbus, Fraunhofer-Gesellschaft, Solvay, de Universiteit van Padua en de Protom Group. De R&D-resultaten kunnen ook worden overgedragen naar de geautomatiseerde assemblage van componenten in andere industrieën, zoals windturbines, railvoertuigen, bedrijfsvoertuigen, auto's of scheepsbouw. Dit kan door de opnamesystemen aan te passen.

Foto: Fraunhofer-Gesellschaft, Dr. Dirk Niermann