Met een nieuwe door een robot gestuurde methode wordt individuele functionele integratie van complexe bekabeling bereikt.

In de industriële productie van componenten moeten soms complexe maar compacte bekabeling, sensoren, actuatoren of verlichtingssystemen worden geïntegreerd. Wire of Fiber Encapsulated Additive Manufacturing (WEAM/FEAM) zou dit kunnen vereenvoudigen door deze componenten tegelijkertijd te printen.

Hiertoe heeft het Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) in Chemnitz de Automated Cable Assembly (AuCA) ontwikkeld. Waar conventionele robotica faalt bij de productie en het geautomatiseerd leggen van flexibele kabelsets in auto's, produceert AuCA bekabeling met behulp van een door een robot gestuurde mal op een onderdeel en fixeert deze met een polymeer. Het ontwikkelteam biedt printkoppen voor een verscheidenheid aan verschillende productietaken die verder kunnen worden aangepast aan specifieke productvereisten.

Printen van kabelbomen

De kabelset ('kabelboom') voor een auto bestaat uit meerdere kabels met verschillende lengtes, doorsneden en eindcontacten. Voor een robotsysteem zou zowel de assemblage als de installatie van een kabelsysteem van enkele kilometers lengte uiterst moeilijk zijn. Hiervoor zijn talloze camera's, sensoren en kleinschalige verwerkingsstappen nodig. Daarom gaat de hele procesketen van het samenstellen van de kabels tot het installeren in het voertuig nog steeds gepaard met veel nauwgezet handwerk.

Met Automated Cable Assembly (AuCA) heeft Fraunhofer IWU het leggen van kabels volledig herzien en gecombineerd met 3D-printtechnologie. De flexibele kabels hoeven niet langer 'gepakt' te worden, maar worden vanuit een eindeloze toevoer neergelegd. AuCA reduceert de kabelboom tot de kernonderdelen: individuele kabels, noodzakelijke contacten en toepassingsspecifieke lijmen. Deze filosofie bespaart gewicht en elimineert de noodzaak voor extra materialen voor transportbescherming.Daarnaast hebben de onderzoekers een gereedschapskop ontwikkeld die de gelegde kabels van contacten voorziet.

Het concept voor het leggen van kabels is geautomatiseerd, vereist geen beeldverwerking en berust op een efficiënt legsysteem direct op de eindcomponent. De technologie elimineert de noodzaak van voormontage van kabels, montage van kabelbomen, transport en installatie. Meerdere handmatige werkstations worden teruggebracht tot één systeem dat rechtstreeks op de productielijn kan worden aangesloten.

Toepassingen

Toepassingen vergelijkbaar met die van kabelbomen in auto's doen zich voor op alle gebieden van kabelintegratie - van schakelkasten tot consumentenelektronica. Met FEAM kan gebruik worden gemaakt van de voordelen van snelle datatransmissie via glasvezels of het creëren van platte, flexibele en lichtgewicht lampen.

In plaats van (ommantelde) kabels kunnen ook glasvezelkabels met behulp van printtechnologie op een grote verscheidenheid aan substraten worden aangebracht. Bij Fiber Encapsulated Additive Manufacturing (FEAM) wordt met behulp van een gereedschapskop een individuele vezel of een vezelbundel op het onderdeel gedrukt en gefixeerd door een polymeercoating. Dit betekent dat glasvezelplaten van elke vorm rechtstreeks op het uiteindelijke onderdeel kunnen worden geplaatst.

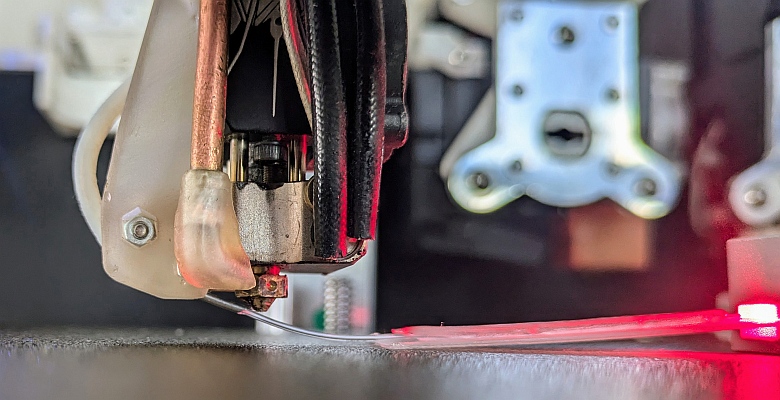

Met FEAM-technologie streven de onderzoekers het doel na om de bestaande grenzen van glasvezelintegratie te verleggen. Het doel is om economische en flexibel te ontwerpen oplossingen voor industriële toepassingen te kunnen ontwikkelen. Fraunhofer IWU werkt aan methoden die een volledig geautomatiseerde integratie van glasvezelkabelelementen mogelijk maken en ontwikkelt gereedschapskopsystemen die sneller, nauwkeuriger en efficiënter produceren. Producten met lichtgeleiders die direct op (spuitgiet)componenten kunnen worden aangebracht, vereisen kortere verwerkingstijden en minder componenten (foto).

Glasvezel

Vergelijkbare kosteneffecten kunnen worden bereikt als de technologie wordt gebruikt om lichtgeleiders rechtstreeks op componenten aan te brengen. Op Formnext, de vakbeus voor additive manufacturing (19-22 november) in Frankfurt, presenteert Fraunhofer IWU een printkop die depositiesnelheden tot 50 mm/s mogelijk maakt met vezeldiameters van 0,2 mm tot 1 mm, zonder dat het mantelmateriaal aan speciale eisen hoeft te voldoen. SEFO's (Side Emmiting Fiber Optics) kunnen bijvoorbeeld worden toegepast op een spuitgietonderdeel met een beschermende transparante schaal om een krachtig vlak verlichtingselement te creëren.

Foto: Fraunhofer IWU